隨著智能制造浪潮的推進,表面貼裝技術(SMT)工廠正積極引入圖像識別技術,以優化生產流程、提升產品質量與效率。圖像識別在SMT工廠的應用,通常涵蓋元器件定位、焊點檢測、印刷質量分析、貼裝精度驗證及缺陷識別等多個環節。從原始圖像采集到生成可驅動決策的洞察,中間的數據處理環節至關重要。本文將探討一個典型的SMT工廠圖像識別采集案例,并重點解析其背后專業、高效的數據處理服務如何為智能化轉型提供核心支撐。

一、案例背景與挑戰

某大型電子制造企業的SMT產線,希望引入自動光學檢測(AOI)系統,實現PCB板焊后質量的實時、全檢。他們部署了高分辨率工業相機,在生產線上關鍵工位進行圖像采集。初期面臨的挑戰包括:

- 數據量大且實時性要求高:產線節奏快,每秒產生數百張高分辨率圖像,需實時處理并反饋結果。

- 圖像質量參差不齊:受光照變化、PCB板反光、元器件遮擋等因素影響,原始圖像存在噪聲、對比度低等問題。

- 缺陷特征復雜多樣:虛焊、連錫、偏移、缺件等缺陷形態各異,需要精確界定與識別。

- 模型訓練數據匱乏:初期缺乏足夠高質量、已標注的缺陷樣本,難以直接訓練出高精度識別模型。

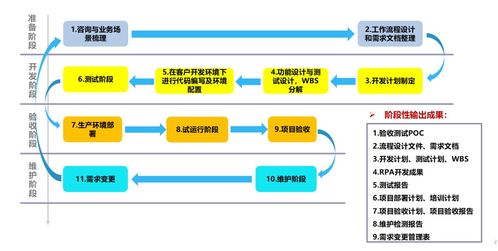

二、數據處理服務核心流程

針對以上挑戰,專業的數據處理服務提供商為其設計并實施了一套端到端的解決方案:

1. 圖像采集與預處理標準化

- 采集優化:協助調整相機參數、光照方案及拍攝角度,制定標準化采集規程,從源頭提升數據質量。

- 預處理流水線:部署自動化的預處理模塊,包括去噪、對比度增強、色彩空間轉換、圖像配準與ROI(感興趣區域)提取,將原始圖像轉化為清晰、統一的格式,供后續分析。

2. 數據標注與增強

- 專業標注:組織標注團隊,在專家指導下,對采集到的圖像中的各類缺陷進行精確框選與分類標注,形成高質量的訓練數據集。針對SMT工藝特點,制定詳細的標注規范。

- 數據增強:應用旋轉、縮放、裁剪、添加噪聲、亮度調整等算法,對有限的數據集進行擴充,提升模型的泛化能力,防止過擬合。

3. 模型訓練與優化支持

- 特征工程支持:提供處理后的結構化數據,協助算法工程師提取有效的形態、紋理等特征。

- 迭代閉環:將模型初步識別結果(尤其是疑似誤判、漏判案例)反饋至標注環節,進行針對性補充標注,形成“數據-模型-反饋”的迭代優化閉環,持續提升識別準確率。

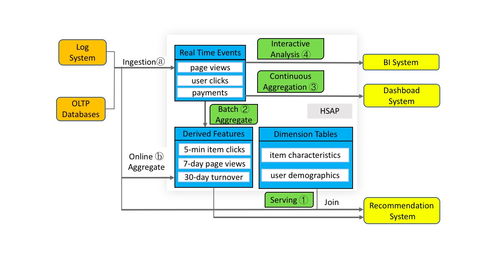

4. 數據管理與系統集成

- 數據倉庫建設:構建可存儲、管理海量圖像及對應元數據(如時間戳、板號、工位信息)的數據庫,支持快速檢索與追溯。

- 結果結構化輸出:將識別結果(如缺陷類型、位置坐標、置信度)轉化為結構化數據,通過API接口無縫集成到工廠的MES(制造執行系統)或SPC(統計過程控制)系統中,觸發報警、維修工單或進行工藝參數優化。

三、實施成效

通過引入專業的數據處理服務,該SMT工廠實現了:

- 檢測效率大幅提升:替代傳統人工抽檢,實現100%在線全檢,處理速度滿足高速產線要求。

- 檢測準確率顯著提高:經過多輪數據迭代后,系統對主要缺陷的識別準確率穩定在99.5%以上,誤報率低于0.1%。

- 質量追溯數字化:所有檢測數據與圖像均可追溯,為質量分析、工藝改進提供了堅實的數據基礎。

- 生產成本降低:早期發現缺陷,減少了后續維修成本與材料浪費,同時降低了對熟練檢驗人員的依賴。

四、

在SMT工廠的圖像識別應用中,高質量的數據處理服務并非附屬品,而是決定項目成敗的核心環節。它橋接了原始圖像采集與智能識別應用,通過專業化的數據預處理、標注、增強與管理,將無序的原始數據轉化為驅動智能模型的“燃料”。本案例表明,投資于專業、高效的數據處理服務,能夠顯著縮短SMT工廠智能化項目的落地周期,最大化圖像識別技術的價值,最終實現生產效率與產品質量的雙重飛躍,為智能制造夯實數據基石。